为某全球领先PVC地板制造商实施TPM(全员设备维护)

客户:某全球领先PVC地板制造商

地点:常熟,中国

挑战

某PVC地板制造商,是室内PVC地板的全球领导者。近年,与许多知名企业进行合作,并参与了一些著名的项目,包括2008年北京奥运会和2010年上海世博会。

常熟工厂深知设备可靠性是至关重要的,因此也在设备维修方面建立了良好的基础。然而,常熟工厂希望建立一个系统化的TPM项目来改变设备维护的文化。常熟工厂希望能借助TXM丰富的TPM项目经验,帮助其建立系统化的TPM运作体系。

解决方案

TXM帮助常熟工厂,在示范线实施TPM的三大支柱:自主维护、个别改善和计划性维护。

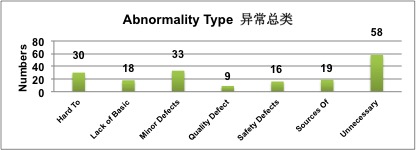

- 通过TXM七大异常探测表,操作工和维修工一起找到上百条异常点:包括小故障、缺乏基本条件、难以工作的地方、污染源、质量问题源、不必要的物品、安全等异常点;

- 建立设备自主维护清洁及点检表,提前发现并解决设备异常;

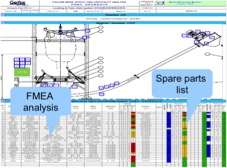

- FMEA分析及自主维护点检表:使用FMEA对零部件失效模式进行评估,用以建立计划性维护及零部件备件系统;

- 针对疑难问题,成立专项个别改善小组,生产现场方案讨论,共同实施改善方案;

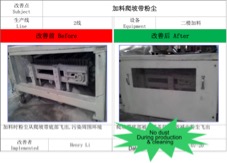

- “零粉尘”改善项目:对上料系统进行密封性改造,以防止在生产过程中粉尘泄露;以及对设备实施“可视化”改进,以方便进行设备日常检查、维护保养等;

|

|

|

|

结果

- 通过自主维护的实施,操作工每班点检和清洁关键部位,提前发现了异常,并延长了设备的使用寿命。

- 通过个别改善的实施,基本实现了“零粉尘”状态,设备的运行状态明显提升,车间环境也得到改善。

- 通过系统化的设备分析、计划维护和备件管理,维修团队积累了一定的实际经验,为系统化的设备维护奠定了坚实的基础。